Para evitar efectos finales, los deformímetros deberán ubicarse lejos de los extremos de pilares en donde puedan verse influenciados por distorsiones locales por compresión o empernado. Para la mayoría de las partes estructurales, una distancia de cinco pies es suficiente. En forma alternativa, los efectos finales pueden ser de interés debido a que añaden efectos de cargas inducidas, y pueden ser lo suficientemente grandes como para provocar un fallo en los extremos de la parte estructural, en lugar de en el medio.

La soldadura por arco cercana a un deformímetro puede causar deformaciones muy grandes en la parte de acero. Soldar pernos en pilotes soldados para dar apoyo a malla de hormigón proyectado rezagado, etc., puede causar grandes cambios de deformación. Esto también es cierto para placas de cubierta soldadas, canales de protección, etc., sobre los deformímetros y cables. Siempre tome las lecturas de los deformímetros antes y después de cualquier soldadura por arco en la estructura de acero de modo que las correcciones puedan aplicarse a cualquier cambio aparente en la deformación.

En el caso de una estructura de acero, un deformímetro mide la deformación en un punto sobre la superficie, y esto debería ser suficiente si se pudiera garantizara que la parte no está sufriendo ninguna flexión. En la práctica, esto solo ocurre cerca del centro de partes largas y delgadas sujetas a cargas de tensión. En cualquier otro lugar, los momentos de flexión son la regla más que la excepción, y habrá un eje neutral alrededor del cual suceden las flexiones.

Debido a que los efectos de la flexión deben de tomarse en cuenta, se requiere de más de un deformímetro en cada sección transversal de la parte estructural. Para obtener un análisis completo, se requiere de al menos tres deformímetros, y muy a menudo se requieren más de tres. En un pilar de tubería circular, se requerirán de tres deformímetros espacios 120 grados alrededor de la periferia del pilar (vea Apéndice G). En un pilote en H o una viga en I, se requerirán de por lo menos cuatro deformímetros. En tablaestacas de acero, dos deformímetros de espaldas uno al otro en ambos lados de la tablaestaca serán suficientes. En donde una parte está sujeta a flexión y solo la superficie frontal es accesible, p. ej., un revestimiento de un túnel de acero o la parte exterior de tablaestacas de acero, los momentos de flexión pueden medirse instalando dos deformímetros a diferente distancia del eje neutral (vea Apéndice H).

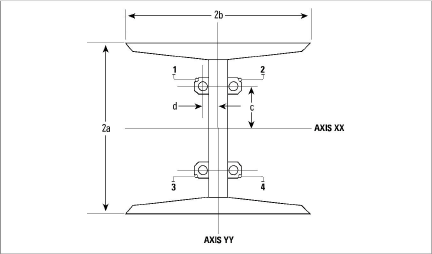

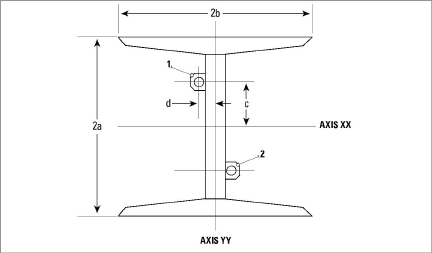

Considere el ejemplo de una viga en I, como se muestra en la figura a continuación:

figura 10: Deformímetros montados en una red central

Los deformímetros montados en una red central pueden medir la deformación axial así como los momentos de flexión alrededor de los ejes YY y XX. En esta configuración, cuatro deformímetros (1, 2, 3, y 4 en Figura 10) están soldados de espaldas uno al otro en pares en la red central. Los deformímetros están a una altura (d) por arriba del centro de la red (eje YY) y a distancia (c). El ancho de la brida de la viga en I está representado por 2b y la profundidad de la red por 2a.

Nota: Esta configuración no se recomienda para arcos de túneles.

La tensión axial está dada por el promedio de las lecturas de deformación de los cuatro deformímetros multiplicadas por los módulos, como se muestra en la siguiente ecuación:

|

σaxial = |

(ε1 + ε2 + ε3 + ε4) |

x E |

|

4 |

ecuación 1: Cálculo de la tensión axial

La tensión debida a la flexión se calcula observando las diferencias entre pares de deformímetros montados en lados opuestos del eje neutral. Así, la tensión máxima debida a la flexión alrededor del eje de las YY está dada por:

|

σyy = |

(ε1 + ε3) – (ε2 + ε4) |

x |

b |

x E |

|

2 |

d |

ecuación 2: Tensión debida a la flexión en el eje YY

La tensión máxima debida a la flexión alrededor del eje de las XX está dada por:

|

σxx = |

(ε1 + ε2) – (ε3 + ε4) |

x |

a |

x E |

|

2 |

c |

ecuación 3: Tensión debida a la flexión en el eje XX

|

σmaximum = σaxial + σxx + σyy |

En todos los cálculos anteriores, ponga especial atención al signo de la deformación. Un cambio positivo en la tensión es un cambio negativo en la compresión.

Note que la deformación total, en cualquier punto de la sección transversal, es la sumatoria algebraica de las deformaciones de flexión y las deformaciones del eje. Las deformaciones en las esquinas exteriores de la brida pueden ser mucho mayores que las deformaciones medidas en la red, y la falla de la sección puede iniciarse en estos puntos, de ahí la importancia de analizar los momentos de flexión.

La consideración anterior parecería llevar a la conclusión (desde el punto de vista de obtener la mejor medición para las deformaciones máximas) de que la ubicación ideal de los deformímetros sería en las esquinas exteriores de las bridas, como se muestra en Figura 11. Sin embargo, esta configuración dificulta el proteger los deformímetros y cables de daños accidentales. Además, puede surgir un problema serio del hecho de que cada uno de los cuatro deformímetros puede estar sujeto a fuerzas de flexión locales, lo cual afecta solo a un deformímetro y no a los demás. Por ejemplo, no es nada fuera de lo común que haya soldadura en puntos cercanos al deformímetro, esto con frecuencia produce grandes cambios de deformación en el deformímetro. Tampoco son poco comunes los bloqueos locales (soportes de arco de túneles) y el agregar postes para causar cambios en la deformación en un solo deformímetro cercano.

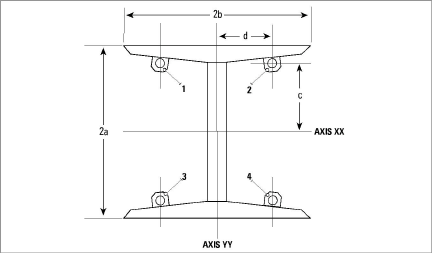

figura 11: Deformímetros montados en bridas

Siempre es mejor ubicar los deformímetros en pares, uno a cada lado del eje neutral correspondiente a la sección de la viga en I a la cuál se fija el deformímetro. Esto, en conjunto con la ubicación de los deformímetros en la red hace más fácil protegerlos, y es la razón por la que la configuración mostrada anteriormente en Figura 10 es preferible.

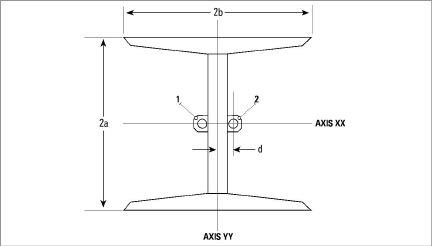

Si por cuestiones económicas se decide usar solo dos deformímetros por cada sección transversal, entonces deberá usarse la configuración mostrada en Figura 12. Esta configuración dará las deformaciones axiales y el momento de flexión alrededor del eje menor de las YY solamente.

figura 12: Medición de tensión axial / momento de flexión sobre el eje de las YY

Esta configuración facilita la protección de los instrumentos y sus cables. Si se desea, puede taladrarse un orifico en la red de modo que el cable de un deformímetro pueda pasar por este orificio hasta el otro lado, permitiendo proteger ambos cables con un solo conducto.

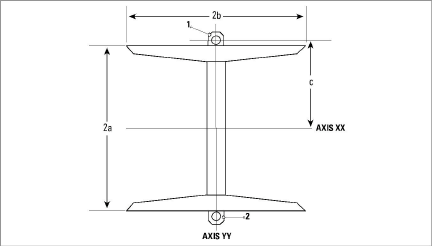

Otra posible configuración de dos deformímetros se muestra en la Figura 13.

figura 13: Medición de tensión axial y momentos de flexión sobre el eje de las XX

Esta configuración permite el cálculo de las tensiones axiales y el momento de flexión alrededor del eje mayor de las XX. Una desventaja es que la posición expuesta de los deformímetros fuera de las bridas requiere de una mayor grado de protección. Así mismo, la flexión local de un deformímetro puede no ser detectada por el otro. Un ejemplo de la vida real de esto se hizo evidente al soldar en la brida expuesta de un pilar soldado cerca de un deformímetro que produjo un cambio en la deformación grande que no fue detectado por el otro deformímetro a espaldas del pilar.

La configuración mostrada en Figura 14 ha sido usada para permitir el cálculo de las tensiones axiales, así como para proveer una medición del momento de flexión alrededor del eje mayor de las XX. Sin embargo, cualquier flexión alrededor del eje menor de las YY afectará la lectura hasta cierto punto. Aún más importante, existe el riesgo de que un deformímetro pueda verse afectado por flexiones locales sin afectar al otro deformímetro.

Esta configuración no se recomienda.

figura 14: Medición de tensión axial y momentos de flexión sobre el eje de las XX (NO SE RECOMIENDA)